Beitragsinhalt

Zusammenbau des PCPointer i3 MK3S Mods

Für den Zusammenbaue gibt es verschiedene Anleitungen im Netz (Zaribo, Prusa3D), an denen man sich orientieren kann. Zunächst einmal sollte dafür vernünftiges Werkzeug verwendet werden, denn gutes Werkzeug ist die halbe Arbeit. Das Wera 05057460001 Werkzeug-Set eignet sich aufgrund der durchdachten Zusammenstellung und der ausgezeichneten Verarbeitung hervorragend für den Einsatz in DIY-Projekten und darüber hinaus. Die Form des Kraftform-Griffs ist an die Hand angepasst, wodurch Handverletzungen wie Blasen und Schwielen vermieden werden. Das Werkzeug Set umfasst insgesamt 52 Teile wie Phillips-Bits, Pozidriv-Bits, Torx-Bits und Schlitz-Bits. Auch hinsichtlich der Robustheit überzeugt das Set auf ganzer Linie. Die Torsions-Bits sind dank einer Abfederung von Drehmomentspitzen in der Torsionszone gegen vorzeitigen Verschleiß geschützt. Die Impaktor-Bits sind für leistungssarke Maschinenschrauber ausgelegt, um den hohen Maschinenkräften stand zuhalten. Um das benötigte Werkzeug zu finden, gibt es übrigens einen Werkzeugfinder mit Farbkennzeichnung nach Profilen und Größenstempel.

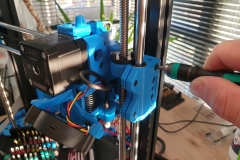

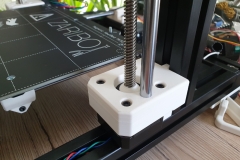

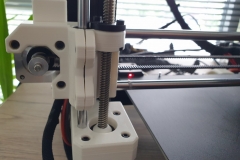

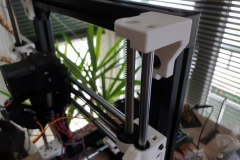

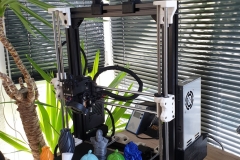

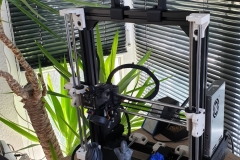

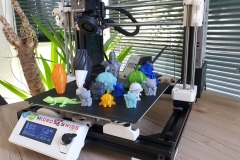

Für den Zusammenbau des 3D-Druckers sind unter anderem Schrauben des Typs M2, M3, M4, M5 und M6 in verschiedenen Längen sowie passende Unterlegscheiben, Nutsteine und Sicherungsmuttern notwendig. Der Aufbau selbst hängt zunächst einmal von der gewählten Druckermodifikation ab. Für den Zaribo-Mod gibt es hier eine sehr ausführliche und bebilderte Anleitung. In der Anleitung finden sich vor allem zahlreiche Montagehinweise. Unabhängig von der Modifikation kann man sich aber auch an der Anleitung für den Original Prusa i3 MK2S/MK3S orientieren, da bis auf den Rahmen und den Bauteilen die Montage identisch ist. Unten stehende Fotos zeigen einige Zwischenschritte von unserem ersten selbstgebauten 3D-Drucker basierend auf den Prusa i3 MK3 (Upgrade von MK3 auf MK3(S) verfügbar; Firmware-Update notwendig) und dem Zaribo 330 Mod.

|

|

|

|

|

|

|

|

|

|

|

Nach dem ersten Aufbau haben wir uns für einen zweiten Aufbau entschlossen und die PETG-Komponenten durch ABS-Material ersetzt. Die folgenden Bilder zeigen einige Zwischenschritte von unserem zweiten selbstgebauten 3D-Drucker basierend auf den Prusa i3 MK3S und dem Zaribo 330 Mod.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Für den Aufbau des Aluminiumrahmens sollte eine ebene Fläche wie eine Küchenarbeitsplatte verwendet werden. Werden die Aluminiumteile von Misumi nicht korrekt ausgerichtet, resultieren daraus falsch ausgerichtete Führungsschienen, die zum einen die Lager beschädigen könnten und zum anderen seltsame Artefakte im 3D-Druck hervorbringen können. Mindestens genau so wichtig ist das Thema Elektronik. Für 3D-Drucker werden üblicherweise Silikonkabel mit der Kodierung 14awg verwendet. Das entspricht einem 1,5 mm² Kabel und kann demnach mit einem Maximalstrom von ca. 15 A bei bis zu drei Adern belastet werden. Deshalb ist dieser Kabelquerschnitt mehr als ausreichend, insbesondere wenn man bedenkt, dass das Netzteil in unserem Fall maximal 13,6 A liefert. Dennoch verwenden wir gerne Kabel mit einem Querschnitt von 2,5 mm² und nutzen diese auch sehr intensiv. Da diese einen größeren Querschnitt vorweisen, muss die Abdeckung der Heizbettkabel mit einem Dremel angepasst werden. Alternativ kann auch die entsprechende STL-Datei angepasst werden. Die Kabel sollten alle paar hundert Druckstunden überprüft werden. Insbesondere das Thermistorkabel des Heizbetts ist aufgrund der weichen Ummantelung sehr anfällig und scheuert sich gerne mal auf. Das gilt auch für das Kabel der Hotend-Heizpatrone, sollte dafür ein falscher Kabelschlauch verwendet werden.

Für den Zusammenbau des E3D V6 Hotends gibt es auf der offiziellen E3D-Online-Webseite eine sehr ausführliche Anleitung. Lediglich der im E3D V6 Kit mitgelieferte Lüfter sollte durch einen qualitativ hochwertigen Noctua NF-A4x10 5V ersetzt werden. Zusätzlich empfehlen wir die E3D Silikon-Socken, die zum einen den Heat Blocker vor Verschmutzungen schützt und zum anderen Druckabbrüche aufgrund eines “thermal runaway error” minimiert. In unserem ersten Testlauf meldete die Steuereinheit ohne E3D-Silikon-Socke stets einen “Thermal runaway“, sobald der Radiallüfter mit 50-100% startete. Dafür gibt es mehrere Ursachen wie ein zu starkes Gebläse, ein Luftzug, ein fehlerhafter Temperatursensor, ein defektes Mainboard oder ein fehlerhafter Druck des Anbauteils für den Radiallüfter. In unserem Fall gab es genau zwei Lösungen: Entweder die Verwendung einer E3D-Silikon-Socke oder eben das schrittweise Hochfahren des Lüfters, um der Regelung ausreichend Zeit zum Nachstellen zu geben.

Wir empfehlen außerdem, das E3D V6 Kit mit einem Upgrade von Micro Swiss auszustatten. Das Unternehmen Micro Swiss bietet hochwertiges Zubehör für 3D-Drucker-Hotends an. Die Produktpalette umfasst unter anderem eine aus Messing gefertigte Düse, die mit TwinClad XT beschichtet ist. Aus dieser Nickelbeschichtung resultiert eine sehr geringe Reibung. Dadurch haben die Druckdüsen eine sehr hohe Lebensdauer und erleichtern somit den Druck mit abrassiven Filamenten wie z.B. PLA mit Metallpartikeln oder Carbon. Auch die Micro Swiss Plated A2 Hardend Tool Steel Düse ist mit der TwinClad XT-Beschichtung überzogen, besteht jedoch aus A2 Stahl. Diese eignet sich vor allem für abrasive Materialien. Übrigens können mit einer 0.4 mm Düse Schichthöhen bis ca. 0.3 mm gedruckt werden.

|

|

Für die Ausrichtung des PINDA Sensors sollte die z-Achse soweit per Hand heruntergefahren werden, bis die Druckdüse das Heizbett berührt. Anschließend kann zwischen PINDA und Heizbett ein Objekt wie z.B. ein Kabelbinder mit einer Höhe von ca. 1-2 mm dazwischen geklemmt werden, um die Sonde entsprechend auszurichten und zu fixieren. Ein sehr gutes Video dazu hat Prusa3D bereits veröffentlicht. Dabei sollte man stets darauf achten, dass die x-Achse exakt waagerecht steht und nicht etwa schief. Auch sollte der Antriebsriemen optimal gespannt sein. Anschließend folgt die Nachjustierung der z-Achse mit der Option “First layer calibration and Live adjust Z“. Ein üblicher Wert für das “Adjusting Z:” ist -0.780 bis -0.830.

Für die Kalibrierung kann auch ein einschichtiges Quadrat exakt mittig auf dem Heizbett gedruckt werden. Danach sollte man unbedingt etwas Zeit einplanen, um sich der “Bed Level Correction” zu widmen. Denn der Abstand zwischen Heizbett und z-Achse kann beispielsweise konstruktionsbedingt variieren. Und bekanntlich ist für einen erfolgreichen Druck die erste Schicht unerlässlich. Dazu gibt es die Möglichkeit an verschiedenen Stellen den “Live-Z value” zu manipulieren. Üblicherweise druckt man sich dazu 9 Kästchen mit einer Schichthöhe von 0,2 mm (eine Schicht) und stellt anhand des Druckergebnisses den entsprechenden Wert entweder höher oder niedriger. Eine positive Zahl erhöht den Abstand zwischen Druckbett und Düse und sollte dann gesetzt werden, wenn die erste Schicht rau und scharfkantig ist oder das Material mitgerissen wird. Sind einzelne Linien jedoch nicht miteinander verbunden, deutetet alles auf einen viel zu großen Abstand zwischen Heizbett und Druckdüse hin. In dem Fall sollte der entsprechende Wert dekrementiert werden.

Wer seine 3D-Drucker aus der Ferne steuern möchte und keinen zusätzliche Mikro-Computer wie den Raspberry Pi 3 mit OctoPrint verwenden möchte, der kann auch die kompaktere Lösung nutzen und einen Raspberry Pi Zero W direkt an das Einsy Rambo 1.1 Mainboard anschließen. Prusa3D hat dazu die notwendigen Informationen und 3D-Modelle veröffentlicht. Ganz wichtig dabei ist, dass nach der Konfiguration von OctoPrint in den Einstellungen unter “Zusätzliche serielle Ports” die Zeile “/dev/ttyAMA0” für die serielle Kommunikation hinzugefügt wird und der Raspberry Pi danach neu gestartet wird. Wer sich für den Raspberry Pi 3 entscheidet, sollte sich ein vernünftiges USB-Druckerkabel besorgen. Die billigen China-Kabel sind oftmals falsch dimensioniert oder isoliert und verursachen oftmals Druckabbrüche in Form von Kommunikationsfehler unter OctoPrint. Oder man nutzt ebenfalls die seriellen Ports und bastelt sich die entsprechenden Stecker selbst. Wir haben uns für den Raspberry Pi 3 entschieden, um eine Webcam nachträglich installieren zu können. Hier sollten jedoch die Pins für VCC und GND nicht ans 3D-Drucker-Mainboard geklemmt werden. Stattdessen sollte man dafür eine externe Spannungsquelle nutzen.

Danke für den Hinweis. Tatsächlich hat sich die Ampere Einheit ganze 2 Mal eingeschlichen. Natürlich sollte es Volt heissen.

Bei der Beschreibung der Motoren redet ihr die ganze Zeit von Spannung, die Ihr dann in Ampere angebt. Ich nehme mal an ihr meint den WicklungsSTROM, der wird in A (Ampere) angegeben. Eine Spannung würde in V (Volt) angegeben und macht in dem Zusammenhang keinen Sinn.

Hi,

die Idee haben wir parallel zum Zaribo ins Leben gerufen, wussten zuvor jedoch nicht, dass es den Zaribo überhaupt gibt. Während der Recherche nach passenden Sponsoren sind wir dann auch auf den Zaribo gestossen und unterstützen durch die Einkaufsliste den Shop. Die Teile sind jedoch nicht alle von Zaribo.

Das Zusammensuchen der Teile ist hilfreich, um sich Erfahrungen im 3D-Druck anzueignen. Natürlich kann der Zaribo auch als Komplettpaket bezogen werden. Aus dem Paket ist die genaue Artikelbezeichnung jedoch nicht ersichtlich und oftmals ist es hilfreich zu wissen, was genau in einem 3d Drucker steckt. Eventuell möchte man bestimmte Komponenten durch andere ersetzen. Eine Einkaufsliste ist lediglich eine Orientierung, die nichts über den tatsächlichen Preis sagt. Man kann sich genauso gut eine Uhr mit Temperaturmesser kaufen oder der Einkaufsliste für einen Raspberry Pi mit Sensoren folgen das bleibt jedem selbst überlassen.

Wir haben uns beispielsweise für ein Heatbed von Prusa3D entschieden, die Aluprofile und die Wellen sowie Kugellager sind von Misumi direkt bezogen worden. Es kommt natürlich immer darauf, was man kaufen möchten. Wir wollten spezielle hitzebeständige Silikon Kabel von Voelkner bestellen, haben daher auch das Netzteil (unschlagbar günstig) sowie den Kaltgerätestecker und weiteres Zubehör dort bestellt und dank Gutschein Code zusätzlich Geld gespart. Daher hat sich der separate Einkauf zur richtigen Zeit gelohnt. Das Upgrade von MK3 zu MK3S gab es bei Zaribo damals noch nicht. Also haben wir die Teile bei Prusa3D bestellt und das Heizbett mit Druckplatte ebenfalls dort bestellt. Wenn man also mehrere Komponenten unabhängig vom Drucker bestellen möchte, lohnt es sich einzeln einzukaufen. Oder aber wenn man sparen möchte. Wer sich die Arbeit jedoch nicht machen möchte, für den bietet sich der Zaribo Shop an. Wir haben mittlerweile auf das Magnum hotend umgestellt. In der Zwischenzeit wird es von Zaribo sicherlich passende Lösungen geben.

Der Artikel sollte viel mehr als zusätzliche Unterstützung dienen, da dieser detaillierte Infos zum Thema beinhaltet. So muss man sich beispielsweise nicht separat zum Aufbau Tutorials zum Thema Firmware oder ähnliches zusammensuchen. Die Einkaufsliste ist nur ein kleiner Teil davon 😉

Hallo PC-Pointer,

lohnt der Selbstbau wirklich? Außer den von euch verbauten Noctua-Lüftern erkenne ich keinen Unterschied zum Zaribo 220 MK3s Rel. 3 den man nach meiner Überschlagsrechnung eurer Stückliste zum etwas gleichen Preis bekommt. Oder übersehe ich etwas komplett?